Proces/technologia

Honowanie, zwane inaczej gładzeniem, to proces bardzo dokładnej obróbki ściernej, wykorzystywany do dokładnego wykończenia powierzchni. Biorąc pod uwagę parametry techniczne i jakościowe, jej celem jest uzyskanie wymaganej średnicy oraz pozbycie się ewentualnych odchyleń kształtu, stożkowatości, falistości, rys, krzywizn osi. Obróbka ta pozwala na uzyskanie klasy dokładności w zakresie IT4 - IT6 i chropowatości w zakresie Ra 0,02 - Ra 1,3.

Zastosowanie

Najczęściej obróbka ta jest wykorzystywana do wykańczania wewnętrznych powierzchni walcowych. Znajduje także zastosowanie do obróbki powierzchni płaskich oraz uzębień. Procesami poprzedzającymi honowanie są najczęściej obróbki zgrubnej w postaci toczenia, frezowania i wiercenia. Najczęściej podczas honowania usuwane jest 0,01 - 0,3 mm naddatku materiału, co stawia tą technologię jako konkurencyjną w stosunku do szlifowania. W procesie honowania mamy do czynienia z niższą prędkością pracy narzędzi skrawających przy znacznie niższych wartościach nacisku na obrabiany element. To w porównaniu do szlifowania, gwarantuje znacznie większą dokładność obróbki, która z kolei przekłada się na poprawę trwałości wykonanych elementów.

Honowaniu zazwyczaj poddaje się takie materiały jak:

- aluminium,

- brąz,

- miedź,

- powłoki ceramiczne,

- powłoki metalowe,

- powłoki węglikowe,

- stal czarna,

- stal nierdzewna.

Struktura Plateau

Jednak kluczową cechą z punktu widzenia użytkowania elementów poddanych tej obróbce jest uzyskanie na obrabianej powierzchni zagłębień krzyżujących się pod charakterystycznym kątem. Zagłębienia te określa się mianem powierzchni plateau lub szlifem krzyżowym.

Wewnętrzna powierzchnia cylindra po honowaniu.

Uzyskanie tak charakterystycznej powierzchni, ma istotny wpływ na zużywanie się par elementów ciernych. Struktura plateau pełni rolę mikro kanalików smarnych dla współpracujących ze sobą elementów. W tej strukturze skutecznie osadza się olej smarowniczy, co znacznie skraca czas docierania się i wydłuża trwałość tych elementów. W przypadku pary ciernej metal-polimer, jak to ma miejsce w łożyskach ślizgowych pracujących w warunkach tarcia technicznie suchego, w mikro kanalikach uzyskanych poprzez honowanie osadza się wytarty polimer, który pełni funkcję smarną takiej pary.

Warto dodać, że Bardzo istotny wpływ na wartość współczynnika tarcia i intensywność zużycia elementów polimerowych dla współpracującej ze sobą pary ciernej metal-polimer, ma kąt ułożenia mikro kanalików uzyskanych poprzez honowanie. Badania na Politechnice Wrocławskiej wykazały, że najmniejszą wartość współczynnika tarcia uzyskano dla struktury o kącie 72o, Zaś biorąc pod uwagę parametr największej odporności na zużycie elementu polimerowego, uzyskano go przy kącie 45o struktury powierzchni plateau. Kąt 0o odpowiadał mikro kanalikom ułożonym prostopadle do kierunku tarcia, kąt 90o odpowiadał śladom obróbki ukierunkowanym równolegle po kierunku tarcia.

Stosowane maszyny i narzędzia

Honowanie przeprowadza się na specjalistycznych maszynach zwanych Honownicami.

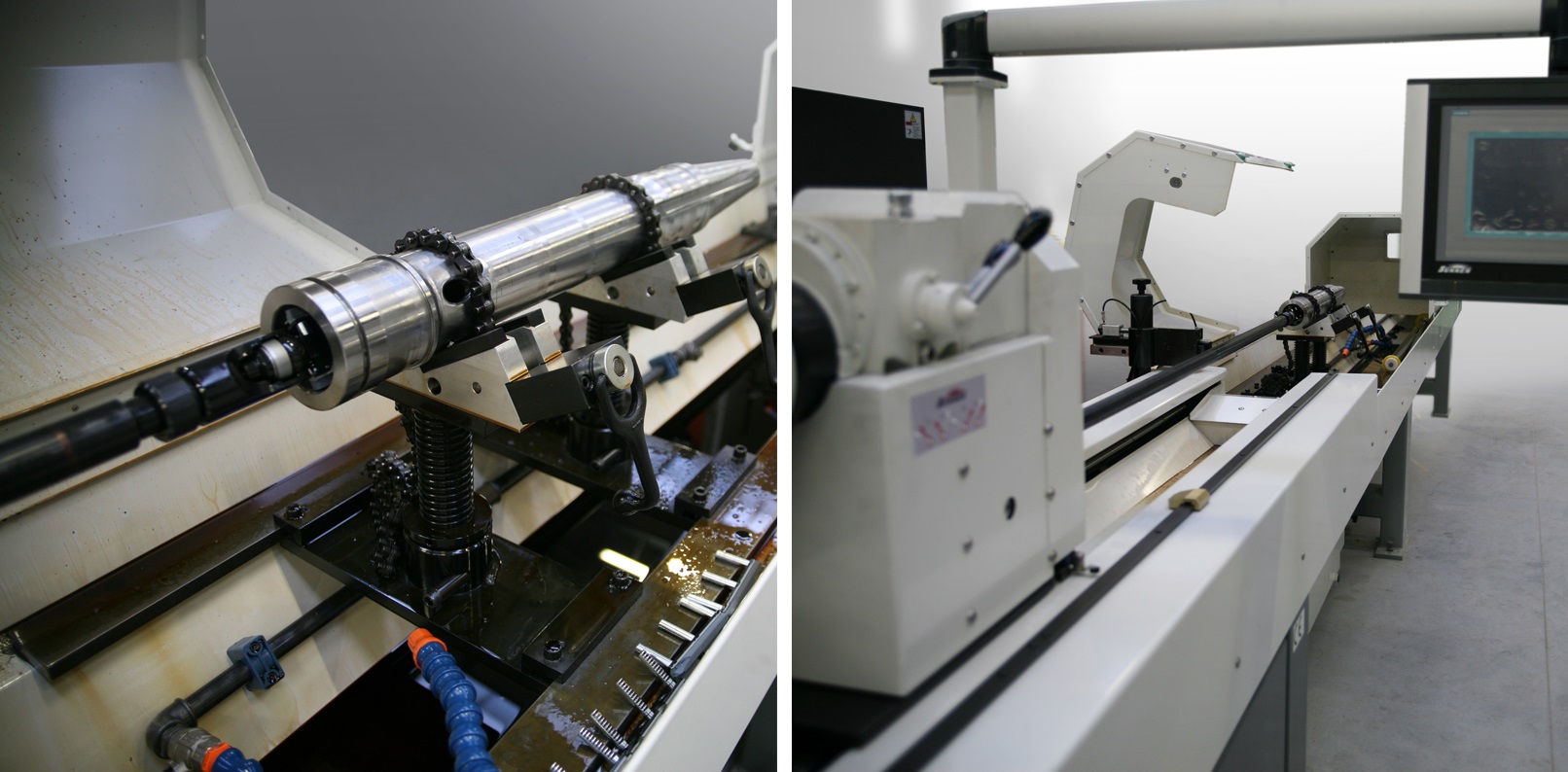

Honownica Sunnen HTH-2000

Do obróbki długich elementów stosuje się maszyny pracujące w układzie poziomym. Podczas obróbki narzędzie skrawające wykonuje jednocześnie ruch obrotowy oraz posuwisto-zwrotny. Dobranie odpowiednich parametrów obu tych procesów sprawia, że narzędzie skrawające zakreśla tor śrubowy na obrabianym elemencie oraz nigdy nie powiela toru obróbki w tym samym miejscu na obrabianym elemencie.

Narzędziem uczestniczącym bezpośrednio w procesie honowania jest głowica ze wbudowanymi osełkami, których materiałem ścierającym, w zależności od obrabianego elementu są zazwyczaj węgliki krzemu, elektrokorund lub ziarna diamentowe. Spoiwem dla tych materiałów ściernych są materiały ceramiczne lub żywice syntetyczne.

Głowica honująca z osełkami

Innym narzędziem wykorzystywanym do honowania są głowice ze szczotkami. Są to samocentrujące się narzędzia stosowane do delikatnego procesu szlifowania. Dzięki elastycznej konstrukcji takiej głowicy, elementy ścierne szczotek dopasowują się do obrabianej powierzchni. Najczęściej są one wykonane z węglika krzemu, borazonu, cyrkonu, diamentowe lub ze szlifowanego tlenku glinu.

Honowanie a smarowanie

Obróbka technologią honowania, podobnie jak inne formy obróbki skrawaniem, wymaga stosowania cieczy smarująco - chłodzących. Jej zadaniem jest usuwanie produktów ścierania oraz odprowadzenie ciepła z obszaru obrabianego. Dodatkowo ciecz smarująca wytwarza cienką warstwę filmu smarnego, oddziaływającego na rzeczywiste naciski narzędzi honujących na obrabianą powierzchnię.

W TERMASERWICES obróbką poprzez honowanie zajmujemy się od początku 2000 roku. Wyspecjalizowaliśmy się głównie w obróbce długich i smukłych elementów, jakimi są bijaki czy cylindry do produkowanych w TERMA maszyn przeciskowych, zwanych powszechnie kretami. Uzyskiwana powierzchnia plateau na wewnętrznych powierzchniach, znacznie wydłuża żywotność tych współpracujących ze sobą ciernie elementów kretów. W naszych maszynach typu kret stosujemy wymienne elementy ślizgowe wykonane z teflonów. Podczas pierwszych przecisków wykonywanych kretami TERMA, teflonowe elementy ślizgowe ulegają początkowemu wytarciu, z czego drobiny teflonu osadzają się właśnie w strukturze powierzchni plateau, pełniąc rolę filmu smarującego pomiędzy współpracującymi elementami. To z kolei zwiększa żywotność tych elementów i wskutek mniejszego współczynnika tarcia, generuje większą energię uderzenia maszyn przyciskowych.